Гибка балок

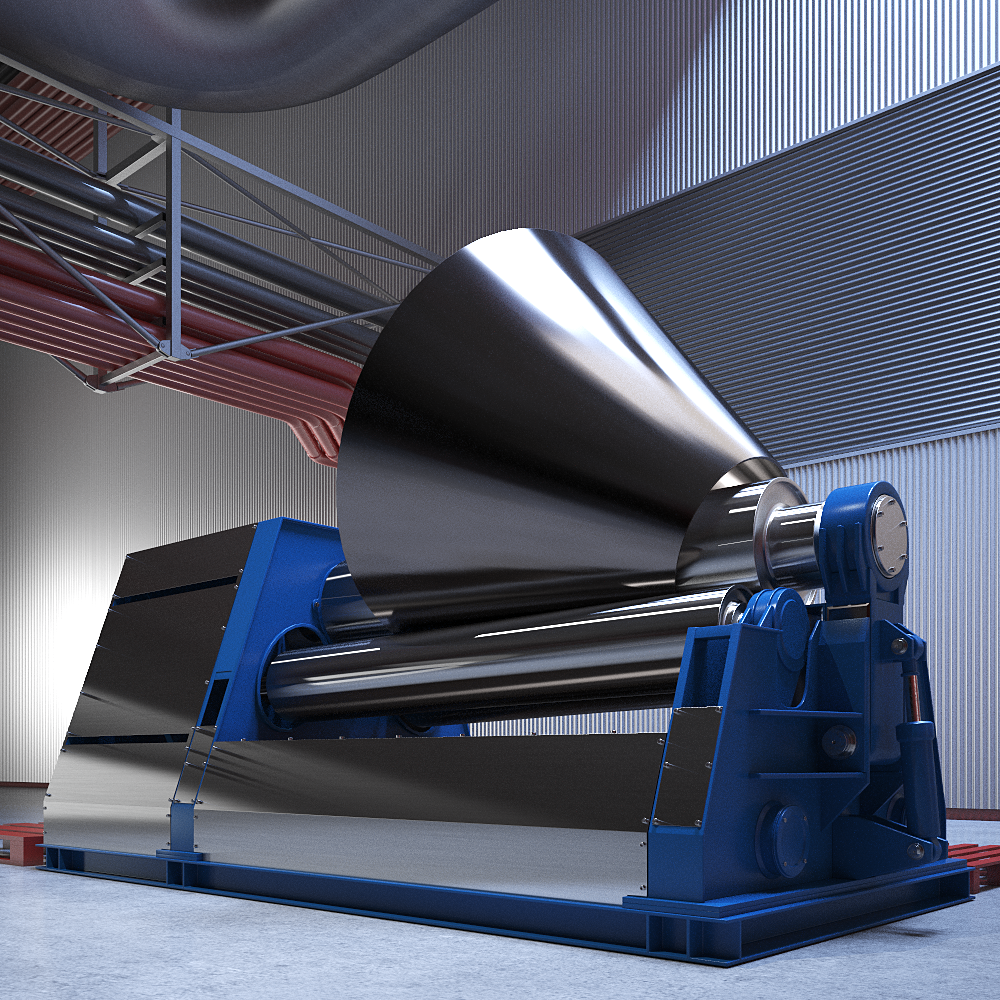

Вальцовка конуса из листового металла – это технология холодной или горячей деформации, при которой плоский металлический лист преобразуется в коническую форму. Процесс осуществляется на вальцовочных станках, где лист проходит через вращающиеся валки, настроенные под определённым углом для создания сужающейся геометрии. Технология подходит для работы с материалами, такими как углеродистая сталь, нержавейка, алюминий и медь, с толщиной листа от 0,5 мм до 80 мм, включая вальцовку листов в конус до 3 мм.

Основное преимущество вальцовки под конус – возможность получения бесшовных деталей с высокой прочностью и точностью размеров, что особенно важно для сосудов под давлением, трубопроводов и декоративных элементов.

Вальцовка конусов на вальцах требует тщательной подготовки и точной настройки оборудования. Процесс включает следующие этапы:

Лист металла очищается от загрязнений, выравнивается и обрезается в форму трапеции, чтобы обеспечить правильное сужение при вальцовке конуса из листового. Для тонких листов (до 3 мм) подготовка минимальна, но для толстых может потребоваться предварительная обработка.

Валки устанавливаются под углом (обычно 1–15 градусов) для формирования конуса. Расстояние между валками регулируется в зависимости от толщины листа и требуемого радиуса. Для вальцовки листов в конус до 3 мм используются станки с меньшим давлением, чтобы избежать деформации.

Лист подаётся между валками, где прижимной валок постепенно изгибает материал. Вальцовка конусов на трехвалковых вальцах требует нескольких проходов (3–6), чтобы достичь равномерной конической формы. Для толстых листов может применяться горячая вальцовка с нагревом до 900–1200°C.

После каждого прохода проверяются угол наклона, диаметры оснований и толщина стенок с помощью шаблонов, лазерных сканеров или ультразвуковых приборов. Это особенно важно для конуса вальцовки металла, где точность критически влияет на дальнейшую сборку.

Готовый конус шлифуется, края подготавливаются для сварки (фаска), а при необходимости проводится термообработка для снятия внутренних напряжений или нанесение защитных покрытий.

Вальцовка под конус на современных станках с ЧПУ позволяет автоматизировать процесс, обеспечивая точность до 0,1 мм и минимизируя брак.

Для вальцовки конусов на вальцах используются специализированные станки, способные создавать асимметричную деформацию. Основные типы оборудования:

• Конструкция: Два нижних опорных валка и один верхний прижимной, который можно наклонять для формирования конуса.

• Особенности: Подходят для вальцовки листов в конус до 3 мм и более толстых заготовок (до 40 мм). Просты в использовании, но могут оставлять плоские участки на краях ("зона невальцовки").

• Применение: Мелкосерийное производство, например, для дымоходов или небольших воронок.

• Конструкция: Два прижимных и два опорных валка, обеспечивающих лучшую фиксацию листа.

• Особенности: Минимизируют зону невальцовки, подходят для конусов диаметром до 5 м и толщиной до 80 мм. Мощность привода – 20–100 кВт, скорость – 4–8 м/мин.

• Применение: Промышленное производство крупных деталей, таких как переходники для нефтехимии.

• Особенности: Программируемые параметры (угол, радиус, скорость) обеспечивают высокую точность и повторяемость. Интеграция с CAD-системами упрощает работу со сложными формами.

• Применение: Серийное производство высокоточных конусов для аэрокосмической и энергетической отраслей.

• Особенности: Используются для вальцовки листов в конус до 3 мм в небольших мастерских. Низкая производительность, но подходят для штучных заказов.

• Применение: Изготовление декоративных или ремонтных элементов.

Пример характеристик станка: Четырехвалковый станок с мощностью 50 кВт, шириной листа до 3000 мм, диаметром валков 250–600 мм и скоростью вальцовки 5–7 м/мин.

Вальцовка конуса из листового металла обладает рядом преимуществ:

Достигается равномерная коническая форма с отклонением до ±0,5 мм, что важно для сборки сложных конструкций.

Минимальные отходы (5–7%) и отсутствие необходимости в сложных штампах снижают затраты на 15–20% по сравнению с другими методами.

Возможность создания конусов с разными углами и диаметрами (от 100 мм до 5 м).

Бесшовные конусы устойчивы к высоким давлениям (до 50 атм) и коррозии, особенно при использовании нержавеющей стали.

Автоматизированные станки позволяют изготавливать до 30–50 конусов за смену, ускоряя производство.

Конус вальцовка металла находит применение в различных отраслях:

Переходники, воронки для резервуаров, элементы трубопроводов.

Конические части котлов, турбин, теплообменников.

Дымоходы, вентиляционные системы, декоративные элементы.

Компоненты гидравлических систем, корпуса оборудования.

Воронки и резервуары из нержавеющей стали для гигиеничных условий.

Лёгкие конические детали из алюминиевых сплавов.

Вальцовка конусов на трехвалковых вальцах часто используется для простых деталей, таких как дымоходы, где допускается небольшая зона невальцовки, а вальцовка под конус на четырёхвалковых станках применяется для высокоточных компонентов.

Вальцовка конусов на вальцах имеет ограничения:

• Минимальный радиус изгиба ограничен диаметром валков (1,5–2 диаметра).

• Требуется высокая квалификация операторов для настройки углов и контроля качества.

• Для тонких листов (до 3 мм) важно избегать чрезмерного давления, чтобы предотвратить деформацию.

Рекомендации:

• Используйте станки с ЧПУ для серийного производства и сложных форм.

• Применяйте предварительный расчёт параметров в ПО (например, SolidWorks) для точной геометрии.

• Проверяйте качество с помощью лазерных или ультразвуковых методов.

Вальцовка конуса из листового металла требует современного оборудования и опыта. Наши специалисты предлагают:

• Точное соответствие чертежам и стандартам (ГОСТ 52630-2012, ASME).

• Использование материалов высокого качества.

• Быструю обработку заказов любого объёма.

• Контроль качества на всех этапах.

Если вам нужны надёжные конические детали, вальцовка конусов на вальцах – ваш выбор. Свяжитесь с нами для консультации и реализации вашего проекта!

© 2025 «Гибка металла». Все права защищены.